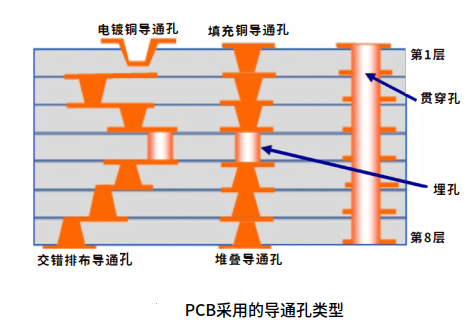

导通孔是PCB设计和制造的重要组成部分,起到连接电路板不同层的作用。导通孔主要有3类∶贯穿孔、埋孔、盲孔。

贯穿孔从顶层钻至底层。在双面板中,贯穿孔连接顶层和底层﹔在多层板中,贯穿孔是连接所有层或任意层以满足设计要求的方法。导通孔被电镀后,即可实现所需的连接。

在电镀之前,首先要去钻污,然后电镀,形成可导电的导通孔。去钻污是指使用化学方法或等离子清洗去除互连表面的所有介质残留物,以确保紧密连接。电气连通性是通过采用金属化(如化学镀铜)或其他方法(如碳或导电聚合物)使介质导电而实现的。电镀铜是所有信号通过的通道。

贯穿孔

贯穿孔镀覆仍然是实现pcb连通性的主要方法.目标是镀覆连接不同层的均匀铜层.连通性是关键属性,无论是只连接两层(顶层和底层)还是连接40层.镀铜应当能承受6倍的热冲击,模拟电路板在组装过程中和正常使用寿命期间可能遇到的应力.它还应当能承受由介质沿Z轴的膨胀和收缩引起的应力热循环测试.必须控制铜镀层的厚度均匀性,以确保导通孔的载流能力,满足其阻抗要求.为了满足这些要求,必须对镀铜工艺进行优化,包括:

·预处理 ·电镀槽设置

·图形电镀与全板电镀 ·搅动

·电镀化学组成 ·整流

1.预处理

预处理是电镀工艺的组成部分.它可确保在高厚径比的孔中不会发生空气截留,并可去除有机残留物和氧化物.

2.图形电镀与全板电镀

显影后图形电镀将电镀导通孔和走线.因为只需要在原来的层压铜上蚀刻一层均匀的薄层,电路的蚀刻要求大大降低.但是,镀铜的厚度随图形的不同而变化,密集图形区域电镀少于孤立区域.在全板电镀中,很容易实现厚度的均匀性.电路的蚀刻更具挑战性,尤其是精细图形,因为涉及蚀刻包含层压铜和电镀铜的较厚层.板厂根据其产品种类和设备类型/工艺能力在全板电镀和图形电镀之间做出选择.

3.电镀化学组成

化学品系统的选择对镀层的均镀力和晶粒结构起着重要的作用。低铜高酸的化学品具有更好的导电性和更好的均镀力。铜的物理性质,即抗拉强度和延展率(T&E)是晶粒结构的函数。细的等轴晶结构产生了所需的T&E,而柱状结构则总是无法通过T&E测试。颗粒结构由有机添加剂组合(光亮剂、载体和整平剂))控制。

4.电镀槽设置

必须优化电镀槽设置,包括阳极/阴极间距,以及阳极的数量和位置.这些设置会直接影响厚度分布和均匀性,尤其是在通过屏蔽保护阴极窗口的外部边缘时.

5.搅拌

通过溶液搅拌来补充电镀界面的化学成分,必须根据产品类型和电镀电流密度进行优化.部件搅拌可以是通孔或刀口.两种方法都是有效的,但对于孔电镀,通孔更常见.

溶液搅拌可通过空气喷射或喷射器混合来实现.空气喷射从槽底部开始,使溶液穿过阴极表面.喷射器可水平放置在槽底部或垂直歧管上.在前者,溶液流动到电路板,后者提供直接的垂直冲击.喷嘴的数量及其位置必须经过设计以达到预期效果.

6整流

当电流通过整流器施加到电镀槽上时,就会发生电镀.镀铜量(重量)与电流和时间成正比.在直流电镀中,必须设置电流(安培/平方英尺,或ASF)和时间,以达到所需的镀铜量.对于均镀力,降低asf延长时间会产生较好的效果.

脉冲电镀是替代直流电镀的方法.脉冲电镀需要一个特殊的整流器,可以从正向模式切换到反向模式.虽然脉冲电镀在提高均镀力方面有很好的效果,但设置起来更为复杂,因为特定的脉冲波可能对特定的部件有效,但需要针对不同的部件进行修改.建立脉冲波相当复杂,需要工程干预.此外,表面的成品晶粒结构(比直流电镀粗)可能不适合后续的表面精加工,并可能在高频(>15 GHz)射频应用中。

电镀通孔常见缺陷分析

如果电镀设置未优化,常见缺陷可能包括:

·镀铜在热冲击下开裂.开裂是晶粒结构和介质Z轴过度膨胀和收缩造成;

·镀铜层与内层之间的后分离.这种缺陷在镀铜后可见,但其根源通常是未完全去钻污和/或预处理不充分;

·导致孔壁不连续的空洞.通常可在预处理周期中通过消除高厚径比孔中的截留空气进行纠正;

·狗骨形成,意味着与孔壁相比,孔膝外和表面的镀层过多.可通过选择和建立“整平”化学添加剂系统和减少asf与电镀时间成比例增加进行纠正.

Copyright ©2021-2021 深圳市彩普鑫实业有限公司 www.caipuxin.com 技术支持八方资源网站建设粤ICP备2021025524号-1